信息摘要:

磁翻板液位计作为化工行业液位监测的核心设备,基于浮力原理与磁耦合技术实现对容器内介质液位的实时可视化测量,其核心性能体现在 ±10mm 的测量精度、-40℃至 450℃的宽温域适应及 0-30m 的量程覆盖,广泛应用于反应釜、储罐、塔器等关键设备。国内化工液位计厂家通过材料革新、结构优化与安全设计,推动设备从传统机械指示向智能监测转型,部分产品在强腐蚀(pH 1-14)、高压(≤6.4MPa)环境中连续运行寿命达 8 年,较早期产品提升 4 倍,成为化工安全生产的重要保障。本文从市场驱动、技术突破、应用场

磁翻板液位计作为化工行业液位监测的核心设备,基于浮力原理与磁耦合技术实现对容器内介质液位的实时可视化测量,其核心性能体现在 ±10mm 的测量精度、-40℃至 450℃的宽温域适应及 0-30m 的量程覆盖,广泛应用于反应釜、储罐、塔器等关键设备。国内化工液位计厂家通过材料革新、结构优化与安全设计,推动设备从传统机械指示向智能监测转型,部分产品在强腐蚀(pH 1-14)、高压(≤6.4MPa)环境中连续运行寿命达 8 年,较早期产品提升 4 倍,成为化工安全生产的重要保障。本文从市场驱动、技术突破、应用场景及未来趋势等维度,解析磁翻板液位计的发展路径与行业价值。

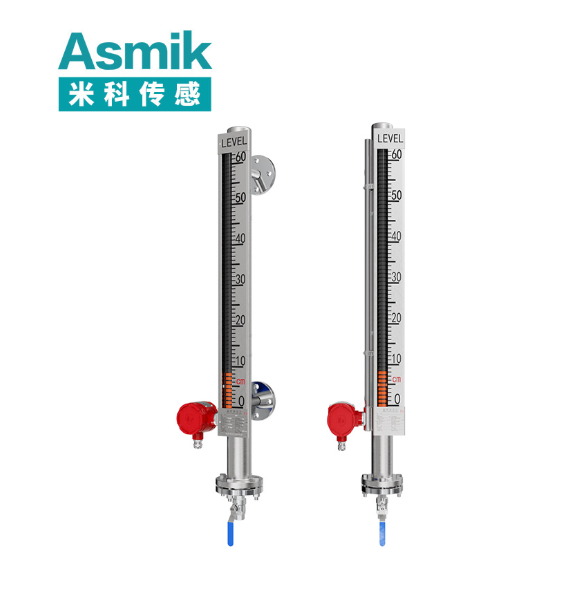

磁翻板液位计的技术优势集中体现在直观性与安全性上。当前主流产品由主导管、浮子、磁翻柱指示器及辅助装置构成,浮子随液位变化带动磁翻柱翻转实现双色指示(通常红 / 白或红 / 绿),配合隔离设计避免介质直接接触显示部件。国内厂家通过产学研合作,在防泄漏结构、耐温材料等领域取得突破,某化工厂应用优化后的设备后,液位监测响应时间从 3 秒缩短至 0.5 秒,误报率降低 90%。

一、市场规模与政策驱动

全球磁翻板液位计市场呈现稳步增长态势,2024 年市场规模达 6.8 亿美元,预计 2030 年将突破 11.5 亿美元,年均复合增长率 9.2%。国内市场增速更为显著,过去五年复合增长率 21%,其中石油化工领域占比 52%,精细化工领域占比 28%。增长动力源于三大因素:

- 安全生产强化:《危险化学品企业特殊作业安全规范》要求 2025 年前实现储罐液位监测全覆盖,直接带动防爆型磁翻板液位计采购量年均增长 26%,某化工园区应用后,罐区溢料事故减少 75%;

- 环保监管升级:《石油化学工业污染物排放标准》推动废水储罐液位监测数据联网,某炼化企业应用后,污水排放量计量准确率提升 30%;

- 国产替代加速:国内厂家在中低压市场(≤1.6MPa)占比 80%,并向高压领域突破,某厂家研发的 6.4MPa 级设备通过 ATEX 认证,在液化石油气储罐中实现 ±5mm 精度,推动高端市场国产化率从 15% 提升至 32%。

市场竞争呈现分层特征:国际厂商主导超高温(≥300℃)、超高压(≥10MPa)市场,占比 60%;国内厂家凭借性价比优势(价格为进口产品的 50%-60%)在常规工况领域占据主导,技术差距持续缩小。

二、技术发展的核心突破

- 材料与结构创新

主导管采用 316L 不锈钢或哈氏合金 C-276,配合 PTFE 或 PFA 衬里,在含氯离子 5000mg/L 的介质中腐蚀速率≤0.01mm / 年,寿命延长至 10 年,较普通碳钢提升 8 倍。浮子采用钛合金或陶瓷材质,在密度 0.5-2.0g/cm³ 的介质中保持稳定浮力,某硝酸储罐应用后,浮子卡堵率从 15% 降至 0.5%。

- 安全与防泄漏设计

开发三重密封结构(V 型圈 + 金属波纹管 + 焊接密封),在 6.4MPa 压力下泄漏率≤1×10⁻⁶Pa・m³/s,某高压反应釜应用后通过 SIL2 安全认证。防爆型设备采用隔爆外壳(Ex dⅡCT6)与本安电路,在油气环境中耐受 100MPa 冲击压力,某加油站油罐应用后运行故障率为零。

- 智能化与集成升级

集成磁敏传感器与 4G 模块的智能型占比从 2020 年的 12% 升至 45%,可实现远程液位传输与高低位报警,某智慧工厂平台应用后,运维效率提升 60%。部分产品配套自动排污装置,在粘稠介质中每 8 小时自动清理一次,某树脂储罐应用后维护周期从 1 个月延长至 6 个月。

三、应用场景的差异化需求

- 反应釜液位监测

针对间歇式反应的液位波动,设备采用高精度浮子(误差≤±5mm)与快速响应设计,某农药反应釜应用后,投料量控制精度提升 15%,原料转化率提高 4%。高温反应釜(250℃)采用石墨轴承与隔热层,在聚酯合成中连续运行 3 年无故障,测温偏差≤±2℃。

- 储罐与容器监测

大型原油储罐采用侧装式磁翻板液位计,配合导向管防止浮子旋转,在直径 30m 的储罐中测量误差≤±10mm,某油库应用后,盘点准确率提升 20%。腐蚀性介质储罐(如盐酸、烧碱)采用全衬 PTFE 设计,法兰面涂覆防粘涂层,某氯碱厂应用后检修时间缩短 50%。

- 精细化工与制药领域

卫生级磁翻板液位计采用镜面抛光(Ra≤0.8μm)与快装接口,符合 FDA 与 GMP 标准,某疫苗生产罐应用后可耐受 CIP 在线清洗(80℃热水 + 蒸汽),清洁验证通过率 100%。小口径设备(DN25-DN50)适配实验室反应瓶,在医药中间体合成中实现 ±3mm 测量精度。

四、区域市场特征

- 华东地区

占全国市场 42%,长三角化工产业集群推动高端需求,本地厂家聚焦防爆与耐腐蚀技术,某企业的隔爆型设备在江苏石化园区普及率达 65%,平均无故障运行时间达 12000 小时。

- 华南地区

精细化工集中催生精密需求,厂家开发的微型磁翻板液位计(DN15)在珠三角涂料厂应用占比超 55%,最小可测液位变化 1mm,满足批次生产计量要求。

- 出口市场

国产设备出口额年均增长 25%,东南亚、中东为主要市场。针对热带高湿环境(95% RH),设备采用防潮电路与防紫外线外壳,在伊朗石化项目中,故障率较欧洲产品低 30%。

五、未来趋势与挑战

- 技术融合方向

预计 2026 年推出基于 AI 的自适应磁翻板液位计,通过机器学习识别介质粘性变化,测量精度提升至 ±5mm。物联网集成设备支持边缘计算,可预测浮子磨损状态,某试点项目维护效率提升 50%。

- 政策与标准驱动

《化工企业自动化控制及安全仪表系统改造升级指南》将强化液位计安全认证要求,推动 SIL3 级产品占比升至 30%。“双碳” 目标推动低功耗设计,某厂家的太阳能供电设备在偏远储罐区应用,年节电超 600 度。

- 挑战与应对

高端衬里材料依赖进口,国内团队研发的纳米复合 PTFE 性能达国际水平,成本降低 40%。针对高温磁衰减难题,开发稀土永磁材料,在 400℃下磁力保持率≥90%,填补国内技术空白。

结语

磁翻板液位计的发展本质是安全需求与材料技术的协同创新。国内化工液位计厂家通过耐腐蚀设计、智能化升级与场景适配,逐步缩小与国际差距,在常规市场建立优势。未来,需聚焦核心材料国产化与功能集成,推动设备向 “本质安全、智能预警、长寿命” 方向演进。用户应根据介质特性选择适配产品,如强腐蚀场景优先全衬里型;厂家则需以技术突破与服务网络构建竞争力,助力化工行业安全生产与高效运营。