信息摘要:

电流变送器作为工业自动化与电力系统的核心监测设备,通过电磁感应、霍尔效应等原理将大电流信号转换为标准电信号(4-20mA 或 0-10V),实现对电流参数的精准测量与安全监控。其性能直接影响电力系统稳定性与工业能效 —— 某新能源电站应用数据显示,采用国产高精度电流变送器后,并网电流谐波畸变率从 5% 降至 1.2%,年减少设备损耗超 80 万元。国内厂家依托霍尔芯片自研、抗干扰算法优化及宽温域设计,推动产品在测量精度(±0.1% FS)、响应速度(≤10μs)及环境适应性(-40℃至 85℃)上持续突破

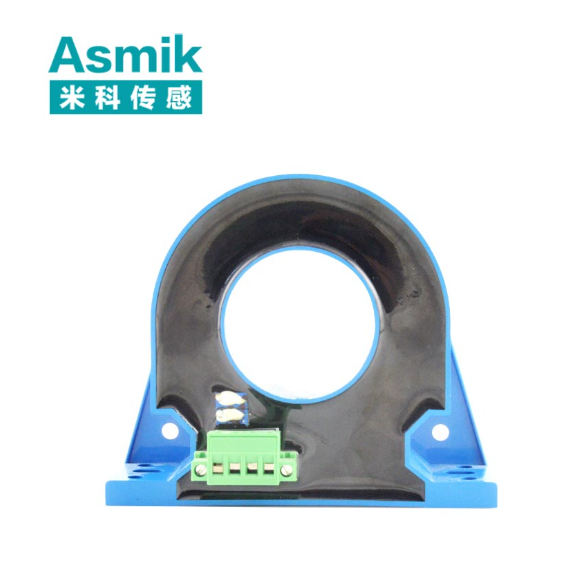

电流变送器作为工业自动化与电力系统的核心监测设备,通过电磁感应、霍尔效应等原理将大电流信号转换为标准电信号(4-20mA 或 0-10V),实现对电流参数的精准测量与安全监控。其性能直接影响电力系统稳定性与工业能效 —— 某新能源电站应用数据显示,采用国产高精度电流变送器后,并网电流谐波畸变率从 5% 降至 1.2%,年减少设备损耗超 80 万元。国内厂家依托霍尔芯片自研、抗干扰算法优化及宽温域设计,推动产品在测量精度(±0.1% FS)、响应速度(≤10μs)及环境适应性(-40℃至 85℃)上持续突破,在中端工业领域市占率达 65%,价格仅为进口品牌的 30%-60%,而在新能源、轨道交通等高端场景,国产化替代率已突破 50%。本文从市场驱动、技术突破、应用场景及未来趋势等维度,解析电流变送器生产厂家的发展路径与核心价值。

国内电流变送器产业呈现 “技术分层、场景聚焦” 的特征:在技术层面,霍尔效应与磁调制技术协同发展,闭环霍尔变送器在直流测量中精度提升 30%;在市场层面,本土厂家在工业控制、市政电网等领域占据主导,而在特高压、核电等高端场景,国产化进程加速。其发展依托两大支柱:一是长三角、珠三角的电子信息产业集群优势,二是针对行业标准的定制化能力,如为电动汽车充电桩开发的宽量程电流变送器,从需求定义到量产交付仅用 35 天。

一、市场格局与政策驱动

中国电流变送器市场在新能源革命与智能制造升级的双重推动下快速增长,2024 年市场规模达 28.6 亿元,预计 2028 年突破 52 亿元,年均复合增长率 16.2%。政策与需求形成双重拉动:

- 新能源政策驱动:《新能源汽车产业发展规划(2021-2035 年)》要求充电基础设施核心部件国产化率超 90%,带动车用电流变送器采购量年均增长 35%,某车企应用后,充电桩电流测量误差从 ±2% 降至 ±0.5%;

- 电力系统升级:智能电网建设推动数字化变送器普及,带 IEC 61850 协议的设备在变电站覆盖率从 2020 年的 20% 升至 2024 年的 65%,某省级电网应用后,故障定位响应时间从 30 分钟缩短至 5 分钟;

- 工业能效需求:《重点用能单位节能管理办法》要求高耗能企业安装电流监测装置,某钢铁厂应用后,电机运行效率提升 4%,年节电 120 万 kWh。

市场竞争呈现梯度分布:国际品牌主导特高压(±1100kV)、核电等极端场景(占比 58%),国内厂家凭借成本与服务优势,在新能源汽车、工业控制领域占据主导,某工业园区改造项目中,国产设备综合成本较进口产品降低 55%。

二、技术特点与创新突破

国内厂家的技术突破集中在复杂电磁环境的适应性优化:

- 测量原理革新

采用闭环霍尔效应技术,线性度达 0.05% FS,在直流大电流(0-5000A)测量中,某电解铝厂应用后,电流控制精度提升至 ±0.3%,电解效率提高 2%。开发磁调制技术,在微小电流(0-10mA)测量中分辨率达 1μA,某精密电子厂应用后,芯片测试电流监测误差减少 80%。

- 抗干扰与可靠性设计

电磁兼容(EMC)性能达 IEC 61000-4-3 标准,在 10V/m 强电磁干扰下,信号波动≤±0.1% FS,某轨道交通项目应用后,列车牵引电流监测误报率从 15% 降至 1%。采用灌胶密封工艺(防护等级 IP67),在湿热环境(95% RH)中,某户外充电桩应用后,设备无故障运行时间突破 10000 小时。

- 智能化集成升级

带 RS485/HART 协议的智能变送器占比从 2020 年的 30% 升至 2024 年的 80%,支持远程校准与故障诊断,某智慧工厂应用后,自控系统调试效率提升 60%。集成温度补偿算法(-40℃至 85℃),温漂误差≤±0.02% FS/℃,某寒地风电项目应用后,冬季低温环境下测量稳定性提升 70%。

三、应用场景的差异化适配

- 新能源领域

电动汽车充电桩采用宽量程变送器(0-500A),支持快充场景电流波动监测,某充电运营商应用后,充电模块故障率下降 40%。光伏逆变器采用隔离式设计(隔离电压≥2kV),某光伏电站应用后,并网电流谐波畸变率从 5% 降至 1.2%,符合国网标准。

- 电力系统

变电站采用数字化变送器(支持 IEC 61850),某 220kV 变电站应用后,数据传输延迟从 100ms 缩短至 10ms,继电保护动作准确率提升至 99.9%。配电网采用小型化变送器(体积≤50cm³),某城市配网改造后,开关柜空间利用率提升 30%。

- 工业与特殊场景

冶金行业采用防爆型变送器(Ex dⅡCT6),在炼钢电弧炉强干扰环境中,某钢厂应用后,电流监测精度达 ±0.5%,电极调节响应速度提升 20%。医疗设备采用超低功耗设计(待机功耗≤10mW),某呼吸机应用后,电池续航时间延长至 12 小时。

四、核心竞争力与未来趋势

国内厂家的核心优势体现在:

- 定制化研发能力

建立全工况电磁兼容实验室,可复现 30 种工业电磁环境,某企业通过 10 万次冲击电流测试,确保设备在短路工况下的稳定性。与高校合作开发 “负载 - 传感” 匹配模型,针对不同行业特性优化算法,某高铁牵引变流器定制设备测量误差控制在 ±0.1% 以内。

- 产业链协同优势

依托珠三角半导体产业集群,实现霍尔芯片、隔离栅等核心元件国产化,成本降低 40%,某厂家年产电流变送器超 50 万台,交付周期缩短至 7 天。建立模块化生产体系,可根据量程(0-1A 至 0-10000A)、输出信号灵活配置,满足小批量定制需求。

- 服务与运维体系

构建 “售前工况分析 - 售中系统集成 - 售后远程运维” 服务链,全国设立 25 个技术中心,响应时间≤24 小时,某新能源电站突发故障时,工程师 6 小时内完成现场修复。提供校准追溯服务,测量数据可溯源至国家基准,某计量院合作项目中,校准不确定度≤0.02%。

未来技术演进呈现三大方向:

- 芯片级创新:基于磁阻效应的微型芯片使变送器体积缩小 60%,预计 2026 年量产,适配可穿戴设备等微型场景;

- AI 自适应:深度学习算法实现负载类型自动识别,某试点项目应用后,复杂工况下测量精度提升至 ±0.05%;

- 能量自供:集成电流感应取电模块,某高压线路监测应用后,摆脱电池依赖,连续运行稳定性达 98%。

结语

电流传感器生产厂家在电流变送器领域的发展,是电力电子国产化的典型实践。依托芯片技术突破、场景化定制及产业链协同,其产品已从简单测量工具升级为能源互联网的核心感知节点。未来需持续推进高端霍尔芯片、隔离技术的自主可控,推动设备向 “自诊断、自进化、多参数融合” 演进。用户应根据电流类型(直流 / 交流)、量程范围及环境条件(电磁干扰、温湿度)选择适配型号,如强干扰场景优先闭环霍尔型;厂家则需以技术研发与生态合作构建壁垒,助力新能源与智能制造的高效化发展,为能源革命提供核心监测支撑。