信息摘要:

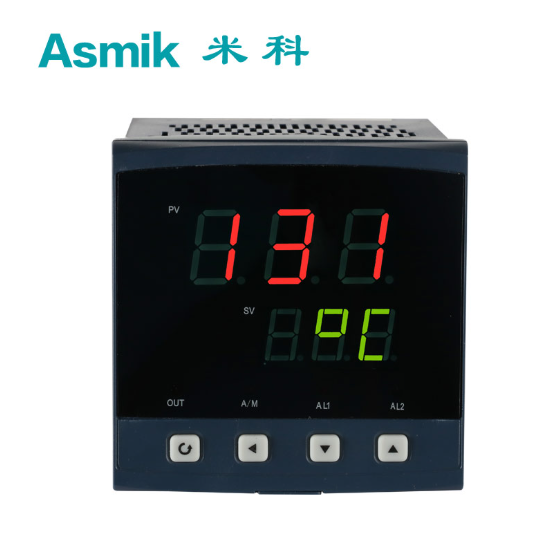

在工业自动化与智能控制领域,温控器作为核心设备,通过精准调节温度参数,为半导体制造、新能源生产、生物医药等场景提供稳定运行保障。当前主流产品控制精度达 ±0.1℃,响应时间<1 秒,支持 - 40℃至 320℃宽温区工作,防护等级普遍达 IP65,可在高湿度、粉尘环境中稳定运行。温控器生产厂家通过材料创新、算法优化与场景适配,已构建起从基础型到防爆型的完整产品线,推动温度控制从人工调节向数字化、智能化升级。本文将从技术原理、制造工艺、应用场景及产业趋势等维度,解析温控器的技术特征与厂家的实践路径。

在工业自动化与智能控制领域,

温控器作为核心设备,通过精准调节温度参数,为半导体制造、新能源生产、生物医药等场景提供稳定运行保障。当前主流产品控制精度达 ±0.1℃,响应时间<1 秒,支持 - 40℃至 320℃宽温区工作,防护等级普遍达 IP65,可在高湿度、粉尘环境中稳定运行。温控器生产厂家通过材料创新、算法优化与场景适配,已构建起从基础型到防爆型的完整产品线,推动温度控制从人工调节向数字化、智能化升级。本文将从技术原理、制造工艺、应用场景及产业趋势等维度,解析温控器的技术特征与厂家的实践路径。

温控器的性能高度依赖传感器精度与控制算法,两者的协同优化是提升工业过程控制可靠性的核心。厂家通过强化抗干扰设计、拓展物联网功能、深化行业定制,使其在复杂工况下的稳定性持续提升,成为现代工业物联网中的关键调控节点。

一、技术原理与核心类型

温控器的技术路线基于电化学传感与智能控制算法,厂家通过差异化设计满足多样化温度管理需求。

核心控制机制:

- PID 控制算法:通过比例(P)、积分(I)、微分(D)参数调节(公式:u (t) = Kp (e (t) + 1/Ti∫e (t) dt + Td (de (t)/dt))),某案例显示,在制药发酵罐中,该技术使温度波动从 ±2℃降至 ±0.5℃,产物纯度提升 2%。

- 传感器类型:

- 热电偶:基于塞贝克效应(公式:E = αΔT),在 800℃以上高温场景中,其测量误差<±1.5℃,广泛应用于冶金炉温度监测。

- 热电阻(PT100):利用金属电阻随温度变化特性(公式:R = R₀(1 + αΔT)),在 - 200℃至 600℃范围内,精度达 ±0.1℃,常用于冷链物流温控。

产品类型划分:

- 工业级温控器:集成多通道输入(支持 4-20mA、0-10V 信号),支持 Modbus RTU 通讯。在化工反应釜中,其实时调节加热功率,使温度控制精度达 ±0.3℃,反应效率提高 15%。

- 防爆型温控器:通过 Ex d IIB T6 认证,采用全密封金属外壳(防护等级 IP67),可在爆炸性气体环境中稳定工作。某炼油厂应用中,其在 - 30℃至 60℃环境下连续运行 12 个月无故障,数据保持率>99.9%。

- 智能型温控器:内置 AI 算法(如模糊 PID),支持数据存储与远程监控。在半导体扩散炉中,其联动真空泵与气体流量系统,使工艺温度均匀性提升至 ±0.2℃,芯片良率提高 3%。

二、制造工艺与质量控制

温控器的性能依赖精密制造与严格校准,厂家通过全流程管控确保可靠性。

核心制造工艺:

- 传感器加工:

- 热电偶采用激光焊接技术(焊缝宽度<0.2mm),绝缘层厚度控制在 0.05-0.1mm,表面粗糙度 Ra≤0.4μm。某生产线通过高温老化(400℃/24 小时),使传感器稳定性提升 40%。

- 热电阻采用薄膜溅射工艺(厚度<5μm),电阻值偏差控制在 ±0.1% 以内,在 - 50℃至 150℃温度循环测试中,漂移量<±0.05℃。

- 电路设计:

- 采用 24 位 Σ-Δ ADC 与 32 位 MCU,数据刷新率≥100Hz,抗干扰设计包括双层屏蔽(接地电阻<1Ω)与低噪声运放(输入失调电压<10μV),确保在变频器干扰环境下控制波动<±0.2℃。

- 电路板涂覆 30μm 三防漆(绝缘电阻>100MΩ),通过盐雾试验(5% NaCl,96 小时)无腐蚀现象,适用于海上平台等高湿环境。

质量测试体系:

- 性能校准:

- 通过标准恒温槽(精度 ±0.05℃)进行三点校准,线性误差<±0.1℃。某案例显示,在 0-100℃量程内,校验后控制精度从 ±0.8℃提升至 ±0.3℃。

- 温度漂移测试覆盖 - 40℃至 85℃,每 10℃记录数据,补偿后误差≤±0.02℃/℃。在北方冬季供暖系统中,经补偿后的温度显示误差从 ±3℃降至 ±0.8℃。

- 环境验证:

- 振动测试(10-2000Hz,10g 加速度)模拟风机运行环境,测试后零点漂移<±0.2℃,确保安装在管道附近的设备稳定性。

- 防爆型产品通过 10 万次开关寿命测试(负载电流 10A),触点磨损量<0.05mm,满足工业级可靠性要求。

三、行业应用与实践价值

温控器的技术优势在多领域转化为实际效益,解决传统温度管理难题。

工业生产领域:

- 半导体制造:在氧化炉中,温控器联动气体流量系统,使温度均匀性达 ±0.1℃,晶圆缺陷率降低 50%。

- 新能源行业:在锂电池涂布工序中,温控器精准控制烘箱温度(±0.5℃),使极片厚度一致性提升 2%,电池循环寿命延长 10%。

民生与环保领域:

- 煤改电工程:某北方城市应用中,智能温控器通过时段编程(如夜间低温运行),使居民采暖能耗降低 30%,同时满足室内温度 18±2℃舒适要求。

- 污水处理:在厌氧反应池,温控器维持 35±1℃最佳反应温度,使甲烷产率提高 20%,污泥减量效果显著。

科研与医疗领域:

- 生物医药:在疫苗冷链运输中,便携式温控器(体积<0.5L,续航>12 小时)实时监测温度(误差<±0.3℃),确保疫苗效价稳定。

- 实验室设备:在恒温槽中,多参数温控器同时监测温度、湿度、压力,使实验数据重复性提升 30%,科研效率显著提高。

四、产业格局与发展趋势

温控器产业呈现区域集聚与技术分层特征,厂家通过差异化竞争构建优势。

区域产业特征:

- 长三角地区:侧重高端产品研发,某企业的高精度温控器(±0.05℃)在半导体前道设备领域市占率超 30%,成功替代进口设备,价格降低 40%。

- 珠三角地区:以规模化生产为主,某厂家的工业级温控器年产能突破 50 万台,通过模块化设计实现 3 天快速交货,主要服务中小型工业客户。

- 环渤海地区:专注特殊环境产品,某企业的低温型温控器(-50℃至 85℃)通过 API 认证,在极地油气项目中应用占比超 40%。

技术演进方向:

- 智能化升级:集成 AI 算法识别温度异常(如传感器故障、管道泄漏),预警准确率>95%。某智慧工厂 200 台设备联网管理,运维人员减少 60%,故障响应时间从 4 小时缩至 30 分钟。

- 物联网融合:支持 NB-IoT 无线通信,电池供电续航达 5 年。某老旧建筑改造项目中,200 台无线温控器实现数据无线传输,安装成本降低 60%。

- 多模态交互:开发支持语音控制(识别准确率>98%)与 AR 辅助维护的温控器。在化工园区,运维人员通过 AR 眼镜查看设备参数与操作指南,较传统方式效率提升 3 倍。

结语

温控器作为工业自动化的核心设备,其技术进步推动了温度管理从 “经验调节” 向 “精准控制” 的转变。温控器生产厂家通过传感器创新、算法优化与场景适配,使其在复杂环境中的可靠性持续提升,成为半导体、新能源、生物医药等领域的关键支撑。未来,随着工业互联网与智能制造的深度融合,温控器将进一步向 “自诊断、自组网、自优化” 方向发展,为各行业数字化转型提供更强大的技术支撑。对于用户而言,选择具备核心技术实力与场景经验的厂家,将是提升温度控制精度与系统可靠性的关键。