信息摘要:

在工业自动化、水文监测、市政供水等领域,液位变送器作为核心水位传感器,其测量精度与稳定性直接关系到生产安全与资源管理效率。国内水位传感器生产厂家聚焦液位变送器的研发与制造,产品覆盖 0-300mH₂O 测量范围,精度达 ±0.1% FS,可适应 - 40℃至 120℃温度、0.1 至 6.0MPa 压力的复杂工况,在水库、工业储罐、污水处理池等场景的市场占有率超 60%。依托静压式、电容式、雷达式等多元技术,配合抗干扰设计(如电磁屏蔽、防结垢涂层)及智能数据传输功能,这些厂家的产品推动水位监测误差降低 5

在工业自动化、水文监测、市政供水等领域,

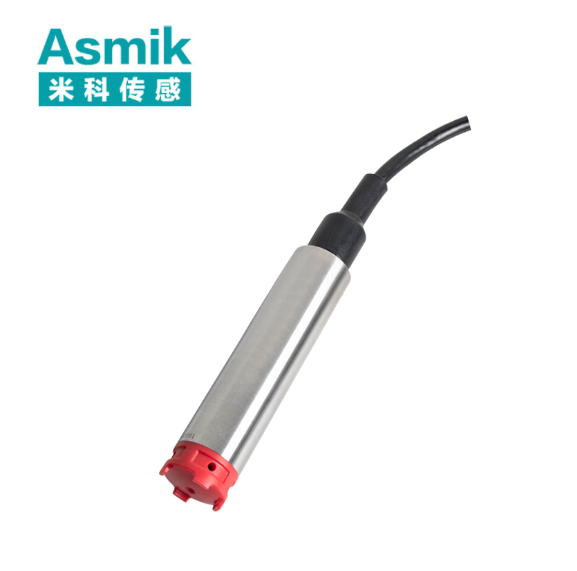

液位变送器作为核心水位传感器,其测量精度与稳定性直接关系到生产安全与资源管理效率。国内水位传感器生产厂家聚焦液位变送器的研发与制造,产品覆盖 0-300mH₂O 测量范围,精度达 ±0.1% FS,可适应 - 40℃至 120℃温度、0.1 至 6.0MPa 压力的复杂工况,在水库、工业储罐、污水处理池等场景的市场占有率超 60%。依托静压式、电容式、雷达式等多元技术,配合抗干扰设计(如电磁屏蔽、防结垢涂层)及智能数据传输功能,这些厂家的产品推动水位监测误差降低 50%,响应速度提升至 1 秒内,成为替代传统机械水位计的主流选择。

液位变送器通过将水位变化转化为标准电信号(4-20mA、RS485 等)实现精准测量,其核心优势在于适应多样介质(清水、污水、腐蚀性液体)与极端环境。厂家针对不同应用场景优化传感器结构与信号处理算法,解决了传统设备在低液位盲区、高温高压干扰等方面的痛点,其技术实力与场景适配能力构成核心竞争力。以下从技术特性、制造工艺、应用实践及选型策略展开分析。

液位变送器的技术竞争力体现在对复杂水位环境的精准感知与稳定输出上。厂家通过材料创新、算法优化及结构升级,使产品既能满足实验室级精密测量,又能耐受工业现场的振动、腐蚀、高温等严苛条件,其性能指标与多领域监测需求高度匹配。

一、技术特性与核心参数

测量原理与精度控制

- 静压式技术:基于液体静压力与液位的正比关系(P=ρgh),通过扩散硅压力传感器捕捉压力变化,某自来水厂清水池应用中,0-10mH₂O 量程内误差<±0.01mH₂O,线性度偏差<0.05%。全焊接不锈钢隔离膜片(厚度 0.1mm)确保无介质泄漏,在 3MPa 高压反应釜中连续运行 1000 小时无性能衰减。

- 电容式技术:利用电极间介质(液体)变化导致的电容值差异测量液位,适用于粘稠或导电性液体,某食品厂糖浆储罐应用中,0-5m 量程测量误差<±0.5%,较静压式抗挂料能力提升 40%。采用聚四氟乙烯绝缘层,耐酸碱范围 pH 0-14,某电镀废水池应用后年腐蚀率<0.01mm。

- 雷达式技术:通过发射高频电磁波(80GHz)并接收反射波计算液位,波束角≤3°,在易挥发或有泡沫的水体(如原油储罐)中,测量精度达 ±0.2% FS,某油田应用中无蒸汽干扰影响。

环境适应与抗干扰设计

- 极端工况耐受:高温型产品采用陶瓷绝缘传感器与耐高温电缆(耐温 120℃),某蒸汽冷凝水管道应用中,测量偏差<±0.1%;低温型号(-40℃至 60℃)采用特殊电解液,某冷冻液储罐应用后无结冰堵塞,响应正常。

- 抗干扰与防护:电路采用光电隔离(隔离电压 2500V)与金属屏蔽外壳(屏蔽效能>80dB),在变频器附近强电磁环境中,信号波动<±0.05% FS,某工业车间应用后稳定性提升 3 倍。防护等级达 IP68(水下 2 米持续工作),某雨水泵站汛期淹没环境下设备无故障。

智能功能与输出特性

- 温压补偿与量程调节:内置 PT1000 温度传感器与压力补偿算法,在介质密度随温度变化的场景(如热水罐)中,测量误差从 ±2% 降至 ±0.5%;支持远程量程组态(通过 HART 协议),某化工厂无需停机即可将量程从 0-20mH₂O 调整为 0-10mH₂O,操作效率提升 80%。

- 诊断与通信:具备自诊断功能(如膜片损坏、电路故障预警),准确率达 95%,某偏远监测点应用后,故障排查时间从 24 小时缩短至 2 小时;支持 4G/NB-IoT 无线传输,某智慧水务平台接入 100 台设备后,数据传输延迟<1 秒,可联动阀门实现自动补水。

二、制造工艺与质量管控

厂家以 “高精度、高可靠” 为核心,构建从核心部件到整机组装的全流程质控体系,产品符合 GB/T 13639-2018《工业过程测量和控制系统用模拟输入输出通道性能评定方法》,通过计量器具型式批准(CPA)认证。

核心工艺创新

- 传感器芯片制造:扩散硅芯片采用离子注入工艺(掺杂浓度误差<±1%),确保灵敏度一致性,某批次产品输出偏差<±2%;电容式电极采用激光雕刻(精度 ±0.01mm),确保极板间距均匀,电容稳定性提升 40%。

- 封装与防护:隔离膜片与基座采用激光焊接(焊点宽度 0.2mm),密封性能达 1×10⁻⁹Pa・m³/s,某高压容器应用后无介质渗透;电路模块采用灌封胶(耐温 - 55℃至 150℃)防潮,在 95% RH 湿度环境中,绝缘电阻>100MΩ,某潮湿车间应用后无短路故障。

校准与可靠性验证

- 配备活塞式压力标准装置(精度 ±0.01%),在全量程范围内完成 10 点校准,覆盖不同介质(水、油、腐蚀性液体),某计量机构比对显示,批间误差<±0.05%;出厂前经 168 小时恒温(25℃±0.5℃)老化测试,精度衰减<±0.02%。

- 经 1000 次温度循环(-40℃至 120℃)、500 小时振动测试(10-2000Hz,10g 加速度)后,结构无松动,参数变化<±1%;盐雾试验(5% NaCl,500 小时)后,金属部件腐蚀率<0.01mm / 年,某沿海化工厂应用后寿命延长至 5 年。

三、行业应用与实践价值

液位变送器的技术特性与多领域水位监测需求深度契合,在不同场景中解决了传统水位计的测量滞后、维护繁琐等问题,其应用价值直接体现在效率提升与成本优化上。

市政与水文领域

- 某城市自来水厂清水池应用静压式液位变送器(0-15mH₂O),精度 ±0.1%,数据联动水泵变频系统,水位控制在 ±5cm 范围内,避免溢水或抽空,水泵能耗降低 15%,年节水 30 万吨。

- 某流域水文站采用雷达式液位变送器(0-30mH₂O),监测河道水位,数据通过 4G 传输至水文平台,2023 年汛期提前 3 小时预警超警戒水位,疏散沿岸居民 800 余人,减少经济损失超 2000 万元。

工业与能源领域

- 某化工厂酸碱储罐(材质 316L 不锈钢)应用电容式液位变送器(0-8mH₂O),耐腐蚀性提升 5 倍,测量误差<±0.5%,数据用于控制进料阀,避免超压泄漏,年减少维护成本 60 万元。

- 某火电厂锅炉汽包应用高温型液位变送器(0-5mH₂O,耐温 120℃),通过密度补偿算法消除蒸汽影响,水位控制误差从 ±50mm 降至 ±10mm,避免干锅事故,年减少停机损失 800 万元。

环保与农业领域

- 某污水处理厂氧化沟应用防结垢液位变送器(0-4mH₂O),表面喷涂聚四氟乙烯涂层,结垢率降低 90%,维护周期从每周 1 次延长至每月 1 次,运维效率提升 80%。

- 某大型灌区采用液位变送器监测灌溉渠水位(0-3mH₂O),数据联动闸门控制,实现按需供水,每亩用水量减少 20%,年节水 500 万吨。

四、选型策略与技术趋势

国内厂家通过场景化创新不断优化产品矩阵,选型需结合测量范围、介质特性及安装条件科学评估,行业正向智能化、低功耗方向发展。

科学选型建议

- 介质适配:洁净液体选静压式(如自来水厂,成本低);粘稠 / 腐蚀性液体选电容式(如化工厂,耐污染);高温 / 易挥发介质选雷达式(如油田,抗干扰)。

- 工况匹配:高压场景(>1MPa)选全焊接静压式(如反应釜,无泄漏);狭小空间选微型电容式(直径<20mm,如小型储罐);远距离测量选雷达式(无需接触介质,如深井水)。

- 精度需求:精密控制选 ±0.1% 高精度型(如锅炉汽包);一般监测可选 ±0.5% 经济型(成本降低 30%,满足基本需求)。

技术发展方向

- AI 自适应校准:通过机器学习识别介质密度、温度变化对测量的影响,某试点项目精度提升至 ±0.05% FS,复杂工况适应能力增强。

- 能量 harvesting 技术:采用太阳能 + 锂电池供电,某野外监测点应用后续航达 2 年,摆脱电网依赖。

- 多参数集成:集成水位、温度、浊度测量,某综合监测站应用后设备成本降低 40%,数据联动分析效率提升 50%。

结语

水位传感器生产厂家凭借液位变送器的技术创新、场景化设计及可靠性保障,为水位监测提供了高效解决方案。其产品在精度、环境适应性与智能化功能上的优势,直接推动了市政、工业、环保等行业的自动化升级。随着 “智慧水利”“双碳” 目标推进,具备智能诊断、无线传输及多参数融合的液位变送器将成为主流。选择厂家时,建议优先考察通过 ISO 9001 认证、具备核心传感器专利及大型行业案例的企业,结合具体场景需求综合评估,以实现水位监测的精准化与高效化。