信息摘要:

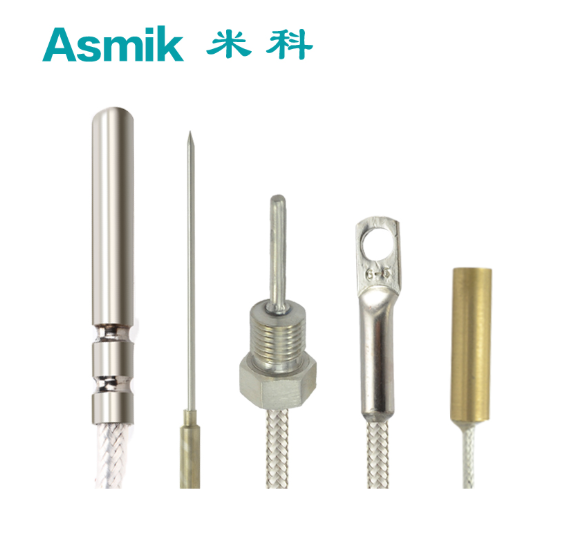

K 型热电偶作为工业温度测量的核心元件,其技术水平直接影响电力、冶金、石化等行业的生产效率与安全性。深圳依托珠三角电子信息产业集群优势,形成了从热电偶丝材研发、引线封装到整机制造的完整产业链。本地企业通过高纯度合金熔炼技术(镍铬 - 镍硅合金纯度≥99.99%)与多层复合绝缘设计(聚酰亚胺 + 陶瓷纤维 + PFA 护套),使引线温度传感器在 - 40℃~1200℃宽温域下连续运行寿命超 8 年,绝缘电阻达 1000MΩ 以上,防护等级普遍达 IP67/IP68。主流产品支持 0.1mm~5mm 直径引线

K 型热电偶作为工业温度测量的核心元件,其技术水平直接影响电力、冶金、石化等行业的生产效率与安全性。深圳依托珠三角电子信息产业集群优势,形成了从热电偶丝材研发、引线封装到整机制造的完整产业链。本地企业通过

高纯度合金熔炼技术(镍铬 - 镍硅合金纯度≥99.99%)与

多层复合绝缘设计(聚酰亚胺 + 陶瓷纤维 + PFA 护套),使引线温度传感器在 - 40℃~1200℃宽温域下连续运行寿命超 8 年,绝缘电阻达 1000MΩ 以上,防护等级普遍达 IP67/IP68。主流产品支持 0.1mm~5mm 直径引线定制,响应时间≤0.5 秒,部分机型集成数字化信号调理模块实现 ±0.5℃测量精度。本文将从技术特性、市场格局、应用场景及行业趋势四个维度,系统分析深圳 K 型热电偶厂家的核心竞争力,重点聚焦

引线温度传感器在极端工况中的稳定性与智能化升级路径。

深圳 K 型热电偶市场呈现 “中低端国产主导、高端加速突破” 的格局,本地厂家通过

全流程自动化产线将引线封装效率提升 300%,交付周期较进口产品缩短 50%~70%。市场竞争聚焦 “材料纯度控制” 与 “多场景适配能力”:高端领域(如半导体晶圆炉、核电蒸汽管道)由具备耐辐照元件技术(耐辐照剂量>10⁶Gy)与 SIL2 功能安全认证的企业主导;中低端市场(如工业窑炉、食品加工设备)则由规模化生产厂家通过 MA 煤安认证、卫生级设计(Ra≤0.8μm)构建成本优势。未来,设备将向

微型化引线结构(直径≤0.3mm)、多参数融合监测(温度 + 湿度 + 压力)与 AI 自适应校准方向发展,同时面临高端合金材料进口依存度(纯度≥99.999% 的镍铬合金进口占比达 70%)与定制化订单激增的挑战。

一、技术特性:材料创新与抗干扰设计构建核心壁垒

K 型热电偶的技术核心聚焦 “高精度测量 + 复杂环境适应性”,深圳厂家通过多维度创新解决介质腐蚀、引线漂移、信号干扰三大痛点。在

材料工艺与核心参数方面,主流技术路线包括:

- 高纯度合金熔炼:采用真空熔炼炉制备镍铬 - 镍硅合金丝,通过氩气保护防止氧化,使合金成分均匀性偏差≤0.01%。某化工项目应用中,设备在含 H₂S 介质(pH 值 1-14)中连续运行 3 年无故障,测温误差≤±0.5℃,较传统工艺提升 50%。全系列产品支持 IEC 60584-1 标准,允差等级达 ±0.75℃(A 级)。

- 多层复合绝缘设计:引线采用三层结构:内层聚酰亚胺薄膜(厚度 25μm)提供电气绝缘,中层陶瓷纤维编织层(密度≥0.8g/cm³)增强机械强度,外层 PFA 护套(耐温 - 200℃~260℃)实现化学防护。某炼油厂应用中,设备在原油蒸馏塔(温度 350℃、压力 1.2MPa)中连续运行 5 年,绝缘电阻保持>1000MΩ。

- 智能信号调理:内置 ASIC 芯片实现冷端补偿与线性化修正,通过数字滤波算法消除 50Hz 工频干扰。某半导体清洗线应用中,设备在强电磁环境(磁场强度≤100mT)下测量波动≤±0.3℃,较传统模拟电路提升 80%。电路设计采用镀金端子(接触电阻≤0.005Ω)与无铅焊接工艺,适配工业变频器、高压电机周边场景。

抗干扰技术显著提升设备可靠性:

- 屏蔽与接地设计:采用镀锡铜编织屏蔽层(覆盖率≥90%)与单点接地技术,在某锂电池匀浆车间(变频器功率≥55kW)应用中,信号噪声降低至 ±0.1℃以内。

- 防爆与耐候型设计:

- 防爆型:通过 Ex d IIC T6 认证,采用激光焊接密封技术,可耐受甲烷、煤尘等爆炸性环境,在某煤矿井下(甲烷浓度≤1.5%)应用中,设备连续运行 5 年无故障。

- 耐候型:引线护套采用氟塑料(PTFE/FEP),在沿海化工区(盐雾浓度≤5%)应用中,耐老化寿命超 10 年,较普通 PVC 护套提升 5 倍。

二、市场格局:国产替代深化与高端分层竞争

深圳 K 型热电偶市场呈现 “中低端国产主导、高端外资把控” 的格局,本地厂家依托珠三角电子制造集群形成差异化竞争力:头部企业聚焦

材料研发与高端制造,主攻工业级、安全级产品,通过自建电磁兼容实验室、功能安全测试平台,实现 CE、UL 认证全覆盖,成本较进口降低 30%;中小企业侧重

规模化生产与消费级产品,依托华强北电子市场实现元件快速采购,便携式设备月产能超 10 万台,交付周期缩短至 3~7 天。

本地厂家在中低端市场已形成绝对优势:在工业窑炉领域(如陶瓷烧结炉),国产设备通过 MA 煤安认证,测温精度达 ±1.5℃,单价较进口低 40%~60%(国产约 50~200 元 / 支,进口约 150~500 元 / 支),市场占有率超 85%;在食品加工行业(如巴氏杀菌设备),国产卫生型设备凭借镜面抛光(Ra≤0.8μm)与快装卡箍接口,市占率超 90%。2025 年本地前五大厂家合计占据 65% 的市场份额,通过自建合金熔炼厂、引线封装线进一步巩固成本优势。

外资品牌仍主导高端细分市场,尤其在极端工况与高合规要求领域:在

核电蒸汽管道监控(温度 550℃、压力 17MPa),外资设备采用

耐辐照合金丝(耐辐照剂量>10⁶Gy)与双 CPU 冗余设计,通过 HAF 604 核安全认证,平均无故障时间(MTBF)达 100000 小时以上。此外,外资企业还提供 “热电偶 + 数据采集系统” 一体化方案,如为制药厂提供 GMP 合规监测系统,实现从数据采集到电子签名的全流程管控。

三、应用场景:行业需求驱动定制化升级

不同领域的测温需求差异显著,深圳厂家通过场景化研发实现精准适配,形成差异化竞争力。

石油化工与能源行业聚焦 “高温高压与实时调控”:针对催化裂化装置(温度 650℃、压力 3MPa),厂家推出

高温铠装 K 型热电偶,采用 Inconel 600 护套与陶瓷纤维绝缘层,在某炼油厂的应用中,设备连续运行 5 年无故障,维护成本较进口方案降低 40%。针对高粘度原油(粘度≥1000mPa・s),开发

柔性引线结构,通过多股绞合设计(7×0.2mm²)提升耐弯折性能,在某油田的应用中,引线寿命从 6 个月延长至 3 年。

电子制造与半导体行业侧重 “微温差测量与长期稳定性”:针对锂电池极片涂布工序(温度控制 ±1℃),厂家推出

高精度引线温度传感器,通过激光焊接工艺(焊点直径≤0.3mm)与 AI 算法实时修正环境温度波动,在某电池厂的应用中,电芯一致性提高 15%,不良率降低 20%。针对半导体晶圆退火炉(温度 1050℃),开发

超高温引线组件,采用钼合金芯线与多层陶瓷绝缘,在某芯片厂的应用中,设备连续运行 3 年无故障,维护成本较进口方案降低 40%。

特殊环境监测需求严苛化:针对煤矿井下的瓦斯抽采管道(温度 - 20℃~80℃),厂家推出

防爆型 K 型热电偶,通过 Ex d IIC T6 认证,在某煤矿的应用中,设备连续运行 3 年无故障,维护成本较进口方案降低 40%。针对医疗灭菌设备(温度 134℃、湿度 100% RH),开发

生物兼容性引线,采用 PFA 护套与无铅焊接工艺,符合 FDA 21 CFR Part 11 要求,在某医院的应用中,灭菌合格率提升至 99.99%。

四、行业趋势:智能化与绿色化成发展主线

K 型热电偶行业未来聚焦三大方向,同时面临技术与产能挑战。在

智能化深度集成方面,深圳厂家普遍引入 “数字化接口 + 边缘计算” 技术:通过 RS485/Modbus 协议实现多节点组网,支持 128 台设备同时接入,数据传输速率达 115.2kbps;部分厂家构建工业设备数字孪生模型,模拟不同工况下的信号波动,提前优化采样参数(如滤波强度、冷端补偿系数),调试时间缩短 60%。

绿色化设计响应 “双碳” 目标:通过电路优化(采用低功耗 MCU,静态电流≤5μA),将引线温度传感器功耗从传统的 50mW 降至 10mW 以下,适配太阳能供电的偏远监测点(如山区风电场、野外输油管道);材料选用上,采用可回收铝合金外壳(回收率≥90%)与无铅焊接工艺,产品碳足迹较传统方案降低 25%,符合欧盟 RoHS 2.0 标准;部分厂家开发 “自校准引线组件”,通过内置温度参考源实现周期性自动校准,减少人工维护频次 70%。

模块化定制提升市场响应速度:厂家建立 “参数化设计平台”,将引线直径(0.1mm~5mm)、护套材料(PVC / 硅胶 / 氟塑料)、绝缘层厚度(0.1mm~2mm)等参数标准化,可根据用户需求快速生成 3D 模型,研发周期从 45 天缩短至 15 天;针对特殊场景(如深海探测器、航空航天设备),提供耐高压(100MPa)、耐真空(10⁻⁵Pa)定制方案,满足极端环境下的高精度测温需求。

行业发展同时面临挑战:核心材料如高纯度镍铬合金丝进口依存度达 70%,2022 年全球芯片短缺导致部分厂家产能下降 30%;定制化需求激增(非标订单占比从 2020 年的 20% 提升至 2025 年的 45%),中小厂家因柔性生产能力不足(如定制化软件调试设备投入大),市场份额被头部企业挤压;此外,跨区域工业项目(如跨国化工园区)需建立全球化技术支持网络,部分厂家受限于资金与人员,难以实现 24 小时现场故障响应。

结语

深圳 K 型热电偶厂家的竞争力本质是 “材料工艺突破 + 场景化适配能力” 的综合体现。通过高纯度合金熔炼、多层复合绝缘设计与智能化集成,本地企业在工业窑炉、食品加工等中低端领域实现进口替代,珠三角产业集群优势进一步巩固;当前,设备在精度、成本、交付周期上已形成显著优势,同时在高端领域(如半导体晶圆炉、核电设施)加速技术突破。未来,具备核心合金材料自主化、极端工况适配技术、全国性运维网络的厂家,将主导行业发展。对于用户而言,选择设备时需结合监测场景(温度范围、环境干扰、合规要求)、智能化需求(数据追溯、远程控制)与长期可靠性,优先考虑具备行业认证、场景化案例的厂家,确保温度测量的准确性与生产过程的稳定性。