信息摘要:

在环保监测(地表水水质分析、工业废水排放管控)、制药生产(纯化水 / 注射用水电导率检测)、化工过程(反应釜电解液浓度监测)、食品加工(饮料 / 乳制品离子含量控制)等领域,电导率仪作为测量溶液导电能力的核心设备,凭借 “高精度测量(±0.5% FS 至 ±1.0% FS)、宽量程覆盖(0.01μS/cm 至 200mS/cm)、快速响应(≤1 秒)、多场景适配” 的技术特性,成为各行业质量控制与工艺优化的关键工具。其工作原理基于 “欧姆定律” 与 “离子迁移理论”:通过电极向溶液施加交流电压(避免电极极

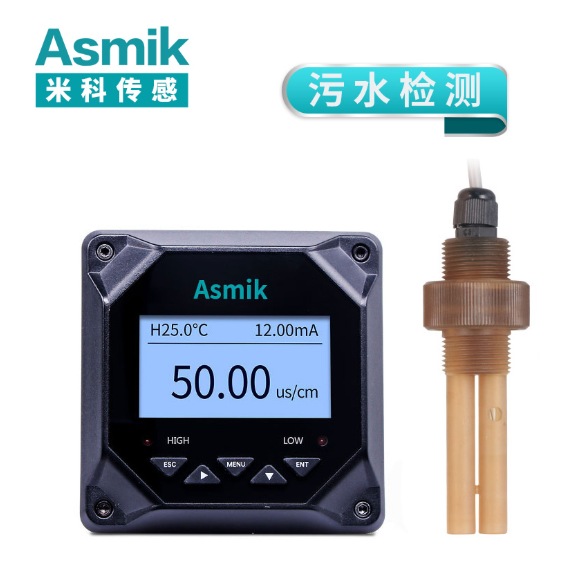

在环保监测(地表水水质分析、工业废水排放管控)、制药生产(纯化水 / 注射用水电导率检测)、化工过程(反应釜电解液浓度监测)、食品加工(饮料 / 乳制品离子含量控制)等领域,

电导率仪作为测量溶液导电能力的核心设备,凭借 “高精度测量(±0.5% FS 至 ±1.0% FS)、宽量程覆盖(0.01μS/cm 至 200mS/cm)、快速响应(≤1 秒)、多场景适配” 的技术特性,成为各行业质量控制与工艺优化的关键工具。其工作原理基于 “欧姆定律” 与 “离子迁移理论”:通过电极向溶液施加交流电压(避免电极极化),测量电流信号并结合电极常数计算电导率值,同时内置温度传感器实现自动补偿(补偿系数 0.1%-10%/℃可调)。电导仪厂家需针对不同场景的复杂挑战 —— 如环保领域的高盐废水(电导率>10mS/cm)、制药行业的超纯水(电导率<0.1μS/cm)、化工场景的强腐蚀介质(如浓硫酸),研发适配性产品,通过优化电极材质(铂金、钛合金、哈氏合金)、升级信号处理算法(相敏检波、数字滤波)、强化结构设计(IP68 防护、防爆认证),确保设备符合 JJG 376-2019《电导率仪检定规程》、GB/T 6908-2018《锅炉用水和冷却水分析方法 电导率的测定》等标准,为各行业提供可靠的电导率测量解决方案。

一、电导率仪的核心技术研发

电导仪厂家的技术竞争力体现在突破复杂工况下的测量瓶颈,从 “电极创新、抗干扰优化、智能化升级” 三个维度构建产品壁垒,避免通用型电导率仪出现信号漂移、元件损坏或响应延迟。

在

电极技术创新上,聚焦 “耐腐蚀、高精度、长寿命” 需求:针对化工行业的强腐蚀介质(如 30% 盐酸),开发钛合金镀铂黑电极(铂黑颗粒粒径≤5μm),某化工厂应用后,电极寿命从 3 个月延长至 1 年,测量误差从 ±1.2% 降至 ±0.3%;针对制药行业的超纯水场景,研发四电极传感器(消除极化误差),电极表面电解抛光(粗糙度 Ra≤0.2μm),某药厂应用后,纯化水电导率测量精度达 ±0.01μS/cm,顺利通过 FDA 审计;针对环保行业的高浊度废水(浊度>500NTU),设计自清洁电极(内置超声波振子,每小时自动清洗 1 次),某污水处理厂应用后,电极堵塞导致的测量偏差从 ±0.8% 降至 ±0.1%。

抗干扰设计应对多场景干扰因素:针对工业现场的强电磁干扰(如变频器产生的 30V/m 射频干扰),电导率仪采用 “三重屏蔽”—— 电极线缆用双层屏蔽线(屏蔽层覆盖率≥95%)、电路板加装金属屏蔽罩、信号处理电路用光电隔离(隔离电压≥2500VAC),符合 GB/T 17626.3-2016《电磁兼容 射频电磁场辐射抗扰度试验》标准,某电子厂应用后,电磁干扰导致的测量波动从 ±0.5% FS 降至 ±0.05% FS;针对户外潮湿环境(如环保监测站 90% RH 湿度),设备外壳采用 IP68 防护等级(水下 1 米浸泡 24 小时无泄漏),接线端子用硅胶密封,某河道监测点应用后,潮湿环境下故障率从 25% 降至 2%;针对宽温波动场景(如北方冬季 - 30℃至夏季 40℃),集成 “动态温漂补偿模块”—— 通过 PT1000 辅助测温(精度 ±0.1℃),实时修正环境温度对测量的影响,某北方化工项目应用后,宽温域测量误差从 ±0.5% FS 降至 ±0.1% FS。

智能化升级贴合工业自动化需求:电导仪厂家为设备集成 “多协议兼容 + 云端对接” 功能,支持 RS485/Modbus-RTU、LoRa、NB-IoT 等通信协议,可直接接入 DCS 系统、环保 HJ 212 平台,实现数据实时上传(更新周期 1-60 秒可设)、远程参数校准(如电极常数、报警阈值);开发本地数据存储功能(支持≥12 个月历史数据备份),数据格式符合电子签名要求(如制药行业 GMP 审计),便于生产流程追溯;针对无人值守场景(如偏远水质监测站),优化功耗设计(待机功耗≤10mA),支持太阳能与锂电池互补供电(续航≥72 小时无光照),某水利项目应用后,人工巡检频次从每周 2 次减少至每月 1 次;部分高端型号加入 “故障自诊断” 功能,通过监测电极阻抗、温度传感器状态,自动识别电极结垢、线缆断路,触发声光报警或远程通知,某化工园区应用后,故障响应时间从 24 小时缩短至 2 小时。

二、电导率仪的生产制造与质量管控

电导仪厂家以 “精密化、场景化、全流程质控” 为核心构建生产体系,通过严格的原材料筛选、自动化加工与针对性测试,确保设备在复杂工况下稳定可靠,避免因制造缺陷导致测量偏差或安全隐患。

在

原材料筛选阶段,核心组件执行 “电导率测量专属标准”:电极材料需批量抽样测试 —— 铂金纯度≥99.99%,钛合金耐腐蚀性能(浸泡 30% H₂SO₄溶液 72 小时无锈蚀);绝缘材料选用聚醚醚酮(PEEK,耐温≤200℃),确保绝缘电阻(500V DC 下≥100MΩ);线缆选用耐温阻燃型(耐温≤150℃),要求供应商提供 RoHS 环保认证与电磁兼容(EMC)测试报告。

生产流程聚焦 “测量精度与结构可靠性”:电极制造采用 “激光切割 + 电化学抛光” 工艺 —— 铂金电极通过激光切割成型(精度 ±0.01mm),再经电化学抛光处理(表面粗糙度 Ra≤0.1μm);电路板组装采用 SMT 贴片技术(焊接精度 ±0.05mm),并通过 AOI 自动光学检测(缺陷识别率≥99.9%);整机测试设置 “多温域模拟测试线”—— 通过 0.01 级标准恒温槽(如 - 20℃至 100℃),模拟低温、常温、高温工况,对每台设备进行校准,确保温度补偿误差≤±0.1% FS;针对防爆场景(如化工车间),增加 “高低温循环测试”(-40℃至 85℃循环 5 次)与 “防爆密封测试”(1.5 倍额定防爆压力下保压 30 分钟无泄漏),确保防爆性能(如 Ex d IIB T6 Ga)。

质量管控贯穿生产全程且贴合合规要求:半成品检测中,重点验证电导率仪的线性度(R²≥0.9999)、重复性(≤0.2% FS)、绝缘性能(500V DC 下绝缘电阻≥100MΩ);整机组装后,每台设备需通过 “三温三境” 测试 —— 在 - 20℃、25℃、85℃下测试精度,在 90% RH 湿度、1000mg/m³ 粉尘环境下测试稳定性;针对卫生级型号(如食品医药用),额外进行 “湿热灭菌测试”(121℃/0.1MPa 下灭菌 30 分钟后,精度误差≤±0.1% FS);出厂前,所有设备需送省级计量检定机构强制校准,获取符合 JJG 376-2019《电导率仪检定规程》的计量证书;用于环保监测的设备需通过环境保护产品认证(CCEP),用于食品医药的设备需通过 FDA 或 3A 认证;厂家建立生产追溯系统,为每台设备赋予唯一编号,记录原材料批次、生产工序、质检结果,便于后续质量追溯与行业审计(如 GMP 审计)。

三、电导率仪的行业场景适配方案

不同行业的电导率测量需求差异显著,电导仪厂家需提供 “场景化产品 + 定制化方案”,确保设备精准适配各领域特殊工况。

在

环保监测行业场景中,需求集中在 “高盐高浊、在线实时、合规监测”:针对污水处理厂的高盐废水(电导率>10mS/cm),厂家定制高量程电导率仪,电极用钛合金材质,支持与环保平台对接,某污水处理厂应用后,废水电导率监测误差从 ±1.0% 降至 ±0.2%,环保达标率提升 90%;针对地表水监测的低电导率场景(电导率<50μS/cm),研发高精度四电极传感器(分辨率 0.01μS/cm),某水利监测站应用后,水质异常预警准确率达 99%;针对户外河流的无人值守监测,提供 “传感器 + 太阳能供电” 方案,支持 NB-IoT 远程传输,某河道治理项目应用后,监测覆盖率从 60% 提升至 95%。

在

制药行业场景中,核心痛点是 “超纯水测量、卫生级要求、合规审计”:针对制药厂的纯化水检测(电导率<0.1μS/cm),厂家研发超纯水电导率仪,电极用抛光 316L 不锈钢,支持在线灭菌(SIP,121℃/30 分钟),某药厂应用后,纯化水电导率控制精度达 ±0.01μS/cm,顺利通过 WHO 现场审计;针对注射用水的实时监测(电导率<0.5μS/cm),开发嵌入式电导率传感器(安装于管道内壁),某生物制药企业应用后,生产过程电导率波动预警响应时间≤1 秒;针对无菌车间的环境监测,提供卫生级便携式电导率仪(符合 FDA 21CFR Part 11),某疫苗厂应用后,环境检测数据追溯准确率达 99.8%。

在

化工行业场景中,需求聚焦 “强腐蚀、高压、防爆”:针对化工厂的浓硫酸浓度监测(电导率>20mS/cm),厂家定制耐腐型电导率仪,电极用哈氏合金 C-276,某化工企业应用后,浓硫酸浓度测量误差从 ±1.5% 降至 ±0.3%,反应釜控制精度提升 30%;针对高压反应釜的过程监测(压力≥10MPa),研发高压型电导率传感器(耐压等级≥15MPa),某石化项目应用后,高压下测量稳定性达 99.9%;针对易燃易爆环境(如油气储罐区),提供防爆型电导率仪(Ex d IIB T6 Ga 认证),某炼油厂应用后,防爆区域设备故障率降低 95%。

在

食品加工行业场景中,需求集中在 “卫生级、低污染、快速检测”:针对乳制品厂的杀菌水监测(电导率 100-500μS/cm),厂家开发食品级电导率仪,电极用食品级硅胶密封,某乳业公司应用后,杀菌水电导率控制误差从 ±0.8% 降至 ±0.1%,乳制品保质期延长 5 天;针对饮料厂的离子含量控制(电导率 500-2000μS/cm),研发多参数检测仪(同时测量电导率、pH 值),某饮料企业应用后,产品批次一致性提升 80%;针对食品冷链的移动监测,提供便携式电导率仪(待机功耗≤5mA),某冷链物流企业应用后,货物运输过程中的质量追溯准确率达 99.9%。

四、电导率仪的售后保障服务

电导仪厂家围绕 “测量精度保障、快速响应、全周期运维” 展开服务,解决用户在设备安装、校准、故障处理中的痛点,确保电导率测量持续可靠且符合行业标准。

在

安装与调试指导方面,提供场景化技术支持:针对电厂锅炉的高温管道安装(温度>80℃),派遣技术人员现场勘测,制定 “高温防护 + 法兰固定” 方案,某火电厂应用后,安装周期从 7 天缩短至 3 天,未影响机组运行;针对化工厂的防爆区域安装,协助用户选择防爆接线盒与密封方式,某化工园区应用后,防爆认证通过率达 100%;针对制药厂的无菌车间安装,指导用户进行电极钝化处理(消除金属离子污染),某生物制药企业应用后,无菌检测合格率达 100%。

定期校准服务聚焦计量合规:根据国家计量规程与行业要求,电导率仪需每 1-2 年进行一次强制检定,电导仪厂家针对不同行业提供定制化方案 —— 制药、食品等关键场景建议每年校准,环保、化工等稳定场景可延长至 2 年。校准服务分为 “上门校准” 与 “寄回校准”:上门校准时,技术人员携带 0.01 级标准电导率溶液与恒温槽,利用生产间隙完成校准(耗时≤4 小时 / 台),某石化企业应用后,无需停产即可完成年度检定;寄回校准则由厂家实验室通过标准装置进行全面校准,出具 CNAS 认证报告,某环保监测站应用后,校准数据符合 HJ 212-2017 要求。

故障响应环节,建立 “行业应急机制”:在工业集中区域(如长三角、珠三角)、能源核心区(如大型火电厂周边)设立服务中心,配备专职技术人员与应急备件(如电极模块、电路板);用户反馈故障后,市区内 2 小时内响应、4 小时内到达现场,偏远区域 4 小时内响应、8 小时内到达;针对特殊时段(如化工生产旺季、冬季供暖高峰期),增设应急服务团队(增加 30% 技术人员),优先处理电导率仪故障。某燃气公司在冬季用气高峰时设备故障,厂家 3 小时内到达现场更换,确保居民供气不受影响;某啤酒厂在生产旺季传感器报警,厂家 2 小时内排查出电极结垢故障,避免生产线停工。

此外,厂家还提供

增值服务:建立用户电导率监测档案,记录每台设备的安装位置、介质类型、校准记录、故障历史,便于用户进行资产管理与能耗分析;定期组织用户培训(线上 + 线下),内容包括设备日常维护(如每月清洁电极、每季度检查线缆)、故障排查(如电导率漂移原因分析、报警代码解读)、行业标准解读(如 JJG 376-2019、GB/T 6908-2018);收集用户反馈,针对新场景需求(如超高温蒸汽、极低粘度液体)优化产品,某能源企业反馈 300℃高温计量需求后,厂家后续推出的高温型电导率仪,成功适配电厂过热蒸汽监测。

电导仪厂家的核心价值,在于以技术研发突破不同行业的电导率测量痛点,以精密制造保障设备的可靠性与精度,以场景化服务解决用户运维难题,为环保、制药、化工、食品等领域提供 “精准、稳定、合规” 的电导率监测解决方案。随着 “双碳” 目标推进与工业智能化深化(如智慧工厂、数字环保),厂家还需持续创新:研发耐超高温(300℃以上)的电导率传感器适配新能源领域、优化 AI 算法实现电导率异常预判与设备健康管理、搭建区域级电导率监测云平台,通过技术与服务的双重升级,助力用户提升测量效率、降低安全风险,推动电导率仪领域向 “更高精度、更强适配性、更智能化” 方向发展。