信息摘要:

dn600 电磁流量计作为大管径流体计量的核心设备,广泛应用于市政供排水主干管(如城市新区供水干线、老城区污水截流干管)、大型工业循环水系统(电厂凝汽器冷却水、钢铁厂轧机循环水)、化工园区大流量工艺水输送(如炼化厂原料溶剂输送)等场景。其适配 dn600 管道(公称内径 600mm,实际内径需结合壁厚修正:碳钢管道壁厚 14mm 时实际内径 572mm,不锈钢管道壁厚 10mm 时实际内径 580mm),依托法拉第电磁感应定律实现无压力损失计量,常规流速测量范围 0.5-10m/s,对应每小时流量范围约

dn600

电磁流量计作为大管径流体计量的核心设备,广泛应用于市政供排水主干管(如城市新区供水干线、老城区污水截流干管)、大型工业循环水系统(电厂凝汽器冷却水、钢铁厂轧机循环水)、化工园区大流量工艺水输送(如炼化厂原料溶剂输送)等场景。其适配 dn600 管道(公称内径 600mm,实际内径需结合壁厚修正:碳钢管道壁厚 14mm 时实际内径 572mm,不锈钢管道壁厚 10mm 时实际内径 580mm),依托法拉第电磁感应定律实现无压力损失计量,常规流速测量范围 0.5-10m/s,对应每小时流量范围约 509-10178m³(按公称内径 600mm 计算),既能覆盖市政每日 10 万 - 20 万 m³ 的供水需求,也适配工业每小时 5000-8000m³ 的循环水计量。该型号针对大管径特性优化了磁场分布(低频励磁覆盖全截面)、多电极布局(6-8 组电极消除偏流)与结构设计(高强度壳体、便捷吊装),可耐受流体中微量泥沙(≤50mg/L)、弱腐蚀(pH=4-9)及管道振动,同时具备远程通讯、数据存储等功能,是大流量场景中兼顾计量精度与运行稳定性的关键装备。下文将从测量原理、核心结构、精度影响因素、规范安装及维护校准五方面,系统解析 dn600 电磁流量计的技术要点与场景适配逻辑。

一、dn600 电磁流量计的测量原理与大管径适配逻辑

(一)核心测量原理(基于法拉第电磁感应定律的大截面优化)

dn600 电磁流量计的测量核心是 “局部流速采集 + 全截面流量换算”,针对大管径流体特性优化信号采集与计算逻辑:当导电流体(导电率≥5μS/cm,如自来水、工业循环水、弱腐蚀溶液)流经 dn600 管道时,会切割传感器励磁线圈产生的均匀交变磁场(励磁频率 0.2-0.5Hz,低频设计可均匀覆盖大管径 600mm 截面,避免磁场边缘衰减)。管道内壁圆周均匀分布的 6-8 组电极(大管径专用布局)捕捉不同位置的局部感应电动势,信号大小遵循公式

E=k·B·d·v(E 为感应电动势,k 为探头常数,B 为局部磁场强度,d 为电极间距,v 为电极所在位置的局部流速)。

转换器接收多组局部信号后,经滤波、放大与流态加权处理(针对大管径 “抛物线型流速分布”,中心电极权重 60%、近壁电极权重 40%),计算管道平均流速 v_avg;结合 dn600 管道横截面积(按公称内径 600mm 计算,A=π×(0.6/2)²≈0.2827㎡),通过

体积流量公式 Q=v_avg・A・3600计算每小时流量。例如,多电极测得局部流速平均值为 4m/s,每小时流量 = 4×0.2827×3600≈4070m³,恰好匹配电厂凝汽器每小时 4000-5000m³ 的冷却水流速需求;若管道实际内径为 572mm(碳钢壁厚 14mm),则 A≈0.257㎡,对应每小时流量 = 4×0.257×3600≈3701m³,需根据实际内径修正参数,避免因管径偏差导致流量误差(572mm 与 600mm 内径的流量误差约 9.8%)。

(二)大管径场景适配逻辑(区别于中小管径)

- 流量适配:宽范围应对大波动

大管径场景流量波动显著(如市政供水早高峰流量是平峰的 1.8-2.2 倍,工业设备启停导致流量骤变 30%-50%),该型号将流速测量范围扩展至 0.3-12m/s,对应每小时流量范围约 305-12214m³(公称内径 600mm):

- 低流速 0.3m/s 适配管道检修或低负荷阶段(如夜间市政供水),通过提升励磁电流(从 0.8A 增至 1.2A)增强磁场,确保微弱信号信噪比≥30dB,避免低流速下信号失真;

- 高流速 12m/s 应对极端高负荷(如夏季电厂满负荷冷却),通过加厚衬里(氯丁橡胶衬里增至 15mm)与强化电极焊接工艺(焊缝强度≥150MPa),防止高速流体冲击导致部件脱落。

- 安装适配:免断管与强承载

dn600 管道输送量大,断管安装会导致停产 / 停水(如市政供水断管影响数十万用户),该型号支持两种便捷安装方式:

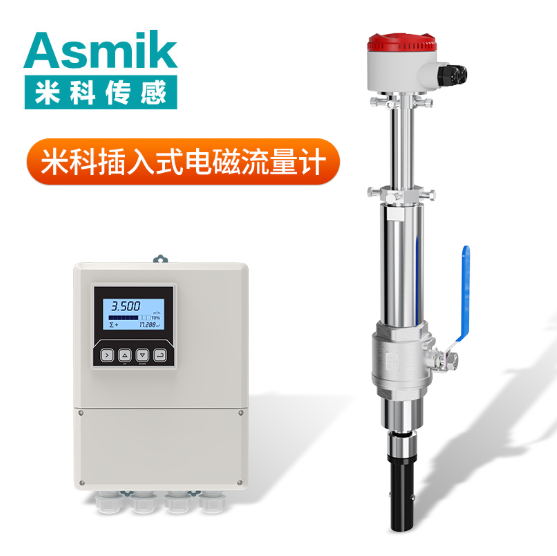

- 插入式安装:无需断管,仅在管道上开直径 80-100mm 的孔,探头插入深度为管道内径 1/2(286-290mm),安装耗时 4-6 小时,停水时间缩短至 1 小时以内,适配市政管网改造场景;

- 分体式安装:流量传感器(重量 1.8-2.5 吨)与转换器分离安装,传感器通过顶部吊装耳(承重≥3 吨)配合 25 吨吊车安装,转换器壁挂于控制室(距离传感器≤100m),适配工业车间设备密集、安装空间有限的场景。

- 流体适配:耐杂耐腐应对大管径特性

大管径管道流体易携带泥沙(如河水、工业循环水铁锈)与弱腐蚀成分,该型号针对性优化材质:

- 电极:常规场景用 304 不锈钢(耐自来水余氯 0.2-0.5mg/L),弱腐蚀场景(pH=5-8 的化工溶液)用 316L 不锈钢(耐酸耐碱性能提升 3 倍),强腐蚀场景(如含氯溶剂)用哈氏合金 C276;

- 衬里:含沙流体用氯丁橡胶(耐磨性是天然橡胶的 1.8 倍,耐温 - 20-80℃),高温或弱腐蚀流体用聚四氟乙烯(PTFE,耐温 - 20-180℃,耐 pH=1-14);

同时,传感器内壁采用大圆角设计(圆角半径≥5mm),避免杂质堆积,适配大管径流体杂质易沉积的痛点。

二、dn600 电磁流量计的核心结构特性

(一)流量传感器:大管径计量的基础载体

- 壳体结构与材质

壳体需兼顾高强度与抗变形能力,适配大管径的压力与重量传递:

- 材质:常规场景用 Q345R 高压碳钢(耐压 2.5MPa,成本低),耐腐蚀场景用 304 不锈钢(耐弱腐蚀,易清洁),高温高压场景用 16MnDR 低温合金(耐温 - 40-200℃,耐压 4.0MPa);

- 壁厚:碳钢壳体壁厚 20-25mm,不锈钢壳体壁厚 18-22mm,通过有限元分析优化加强筋布局(间距 500-600mm),确保温度变化(-20-150℃)时壳体变形量≤0.1mm,避免电极与磁场位置偏移;

- 接口:法兰连接适配 dn600 标准法兰(PN2.5MPa),法兰密封面为凹凸面,螺栓数量 24-32 颗(规格 M30-M36,8.8 级碳钢),确保大流量下密封可靠(泄漏率≤0.1mL/h)。

- 衬里与电极布局

- 衬里选型(按场景细分):

| 应用场景 |

衬里材质 |

耐温范围 |

厚度 |

核心优势 |

| 市政自来水 / 含沙水 |

氯丁橡胶 |

-20-80℃ |

12-15mm |

耐磨、耐泥沙冲刷,寿命长 |

| 工业循环水(高温) |

三元乙丙橡胶 |

-20-120℃ |

10-12mm |

耐高温、耐老化,适配 100℃以下循环水 |

| 化工弱腐蚀 / 高温溶液 |

聚四氟乙烯 |

-20-180℃ |

8-10mm |

耐酸碱、耐高温,适配强腐蚀 |

| 衬里采用整体硫化(橡胶)或模压粘接(PTFE)工艺,与壳体贴合度偏差≤0.1mm,避免流体渗入间隙导致腐蚀; |

|

|

|

|

- 电极布局:采用 “圆周 + 轴线” 双层布局 —— 圆周方向每 45° 布置 1 组电极(共 8 组),覆盖管道全圆周;轴线方向分进口、中部、出口 3 层(每组 2-3 个电极),捕捉沿管道长度的流速变化。这种布局可通过加权算法消除偏流误差,例如上游 10 倍管径内有 90° 弯头时,8 组电极比 4 组电极的测量误差降低 60%-70%,精度稳定在 ±0.5% 以内。

(二)信号处理系统:大管径抗干扰与精准计算

- 励磁与信号采集优化

大管径场景常靠近泵组、变频器等强干扰源,信号处理需针对性设计:

- 励磁系统:采用 “低频矩形波 + 双频励磁” 混合模式,低频(0.2-0.5Hz)确保磁场覆盖大截面,双频(0.5Hz+50Hz)抑制流体极化与电磁干扰,磁场均匀度≥92%(dn600 截面内);

- 信号放大:前置放大器信噪比≥45dB,将电极输出的微弱电动势(几十至几百微伏)放大至伏级,过滤管道振动(如泵组振动加速度≤5m/s²)与电磁干扰导致的噪声;

- 流态补偿算法:内置 “dn600 管道流速分布模型”,根据上游扰动源(弯头、三通)自动调整加权系数,例如上游有 90° 弯头时,近壁电极权重从 40% 增至 50%,修正偏流导致的平均流速计算偏差。

- 转换器功能(大流量场景定制)

转换器体积虽小(尺寸 200×150×100mm),但功能围绕大流量管理设计:

- 数据显示:LCD 大屏(分辨率 240×160),支持中文 / 英文切换,同时显示瞬时流量(m³/h)、累计流量(10⁴m³)、平均流速、流体温度,数据刷新频率≥1 次 / 秒,适配远距离查看(如车间控制室);

- 信号输出:标配 4-20mA 模拟量(对应 0 - 最大流量)、RS485/4G 通讯(Modbus-RTU 协议),可接入 SCADA 或市政供水管控平台,实现远程监控与流量调控(如根据流量调整泵组启停);

- 报警功能:具备流量上下限报警(如市政供水超量 / 欠量)、电极故障(阻抗超 20kΩ)、壳体超压(压力传感器联动)报警,2 路继电器输出(容量 250V AC/10A)可联动阀门或声光提示,避免管道过载。

(三)辅助结构:安装与安全保障

- 吊装与支撑

- 顶部吊装耳:壳体顶部焊接 2 个对称吊装耳(材质与壳体一致),承重≥3 吨,适配 25 吨以上吊车吊装,吊装耳位置偏差≤10mm,确保吊装时传感器平稳;

- 底部支撑:壳体底部焊接 4 个可调节支撑脚(高度 150-200mm),支撑脚材质为 Q345 碳钢,通过垫片微调水平度(偏差≤0.5°),确保传感器与管道同心(偏差≤1mm),适配地面管架或地下管廊安装。

- 防护与防爆

- 防护等级:传感器防护 IP67(可短时浸水,如地下管廊积水),转换器防护 IP65(室内 / 室外防雨);

- 防爆结构(可选):化工场景选用隔爆型转换器(符合 GB 3836.2 标准,Ex d IIB T4),电缆引入装置为防爆密封接头,避免火花引发爆炸。

三、影响 dn600 电磁流量计测量精度的关键因素

(一)管道流态与直管段:大管径最核心干扰

dn600 管道截面大,流态恢复速度慢(是 dn100 管道的 3-4 倍),上游扰动源对精度影响显著:

- 直管段不足导致的偏流

- 上游 10 倍管径(6000mm)内有 90° 弯头:流体会形成单侧偏流(一侧流速比另一侧高 30%-35%),4 组电极测量误差达 8%-10%,8 组电极仍有 3%-4% 偏差;若上游仅 5 倍管径(3000mm)有弯头,偏差增至 12%-15%,需延长上游直管段至 15 倍管径(9000mm),或安装 dn600 蜂窝式流态调整器(长度≥2000mm),确保流速分布偏差≤5%;

- 泵组与阀门扰动

上游有离心泵(如电厂循环水泵)时,泵出口的流速脉动(波动幅度 15%-20%)会导致流量测量值波动超 8%,需在泵后安装稳压罐或延长上游直管段至 25 倍管径(15000mm);蝶阀开度 < 60% 时产生强烈湍流,漩涡破坏磁感线切割,误差超 13%,需将阀门开度调至≥70%,或在阀门与流量计之间安装消涡器。

(二)流体特性:导电率、含杂量与腐蚀

- 导电率不足或不均

仅适用于导电率≥5μS/cm 的流体,若导电率 < 5μS/cm(如高纯度溶剂),电极无法捕捉有效信号,误差超 25%;若局部导电率不均(如管道内混入低导电率流体),8 组电极信号差异超 20%,导致平均流速计算偏差,需通过工艺混合确保导电率均匀(偏差≤10%)。

- 固体杂质磨损

流体含杂量超过 50mg/L(如河水、工业循环水含铁锈)时,高速杂质会冲刷电极与衬里:

- 电极磨损(304 不锈钢出现 0.15mm 划痕):信号强度下降 25%-30%,流量测量值偏低 6%-8%;

- 衬里磨损(氯丁橡胶磨损 1.5mm):管道实际内径增大 3mm(600mm→603mm),流量误差约 1%(流量与内径平方成正比);

需在流量计上游安装 dn600 过滤器(过滤精度≤0.1mm),每月清理滤芯;含杂量超 80mg/L 时,缩短维护周期至 2 周。

- 腐蚀导致参数漂移

弱腐蚀流体(如 pH=3-5 的稀硫酸)会腐蚀 304 电极,导致点蚀(孔径 0.8-1.2mm),信号阻抗从 5kΩ 升至 25kΩ,流量误差增至 9%-12%;此时需更换为 316L 或哈氏合金电极,耐腐性能提升 3-5 倍;同时,衬里需选用 PTFE 材质,避免橡胶衬里被腐蚀溶胀(如 pH=3 的水中,氯丁橡胶 3 个月即出现溶胀)。

(三)温度与压力:影响结构与流体特性

- 温度影响

- 衬里耐温上限:氯丁橡胶 80℃、三元乙丙橡胶 120℃、PTFE 180℃,超温会导致衬里软化变形,电极间距缩小,流量测量值偏高 2%-3%(如 100℃时三元乙丙橡胶软化,误差 + 2.5%);

- 管道热胀冷缩:碳钢管道温度每升 50℃,内径增大约 0.35mm(600mm→600.35mm),流量误差 + 0.12%,需在转换器中输入管道热膨胀系数(碳钢 1.2×10⁻⁵/℃),实时修正内径。

- 压力影响

压力超设计值 10%(如 2.5MPa→2.75MPa):碳钢壳体变形导致内径增大 0.2mm,流量误差 + 0.07%;压力低于 0.1MPa 时,流体中易析出气泡,气泡占据管道空间并冲击电极,导致流量波动幅度超 12%,误差增 10%-12%,需确保管道压力稳定在 0.2-2.5MPa。

四、dn600 电磁流量计的规范安装要求

(一)安装位置选择:避开扰动与优化流态

- 避开恶劣区域

- 水平安装:管道坡度≤0.05%,传感器安装在管道中上部(远离底部沉淀、顶部气泡),电极水平布置(±30°),避免杂质覆盖或气泡干扰信号;

- 垂直安装:流体从下往上流动(利用重力排泡排渣),禁止从上往下流动,否则气泡易在传感器顶部滞留,导致信号波动幅度超 5%;

- 远离干扰源:与泵组、变频器、高压电缆间距≥10m,无法避开则加装金属屏蔽罩(厚度≥3mm 冷轧钢板),屏蔽罩接地电阻≤10Ω。

- 直管段预留标准

根据上游扰动源类型,dn600 电磁流量计需严格预留直管段:

- 无扰动源(长直管道):上游≥10 倍管径(6000mm),下游≥5 倍管径(3000mm);

- 有 90° 弯头 / 三通:上游≥15 倍管径(9000mm),下游≥10 倍管径(6000mm);

- 有泵组 / 阀门:上游≥25 倍管径(15000mm),下游≥10 倍管径(6000mm);

空间有限时,安装 dn600 流态调整器(长度≥2000mm,多孔结构),调整器与管道同心(偏差≤1mm),安装后用便携式流速仪检测,确保截面流速分布偏差≤5%。

(二)吊装与法兰对接:大管径安装重点

- 吊装规范

- 选用额定起重量≥25 吨的吊车,吊索采用承重≥3 吨的专用尼龙吊带(避免划伤壳体),吊装时传感器倾斜角度≤1°,缓慢靠近管道法兰;

- 地下管廊安装时,提前规划吊装路径,确保吊车操作空间充足(宽度≥6m),必要时使用手拉葫芦辅助定位。

- 法兰对接要求

- 法兰匹配:传感器法兰与管道法兰的公称直径、压力等级、密封面类型一致(如 PN2.5MPa、凹凸面),法兰间距控制在 5-8mm;

- 垫片选择:中性流体用丁腈橡胶垫片(耐温≤80℃),高温流体用石墨垫片(耐温≤450℃),弱腐蚀流体用聚四氟乙烯垫片(耐温≤200℃),垫片厚度 5-8mm;

- 螺栓紧固:采用 “对角分步紧固法”,先紧固对角螺栓至 50% 扭矩(约 300-400N・m),再紧固相邻螺栓,重复 3 次逐步增至额定扭矩(600-800N・m),防止法兰偏斜导致衬里变形。

(三)接地与接线:抗干扰与安全

- 独立接地

- 接地电阻≤10Ω(防爆场景≤4Ω),接地极选用 2 根截面积≥70mm² 的铜棒(长度≥3m),埋深≥2m,两根接地极间距≥15m;

- 传感器外壳通过截面积≥10mm² 的铜电缆连接接地极,电缆长度≤5m,避免过长导致接地电阻超标。

- 接线规范

- 信号电缆:选用双层屏蔽双绞线(截面积≥2.5mm²),屏蔽层单端在转换器端接地,长度≤100m;超过 100m 时,中间加装信号放大器(放大倍数 10-20 倍);

- 动力电缆与信号电缆敷设间距≥1000mm,禁止平行敷设;交叉敷设时垂直(90°),并加装金属隔板(厚度≥5mm);

- 接线盒安装在干燥、通风的控制室或管廊配电箱内,潮湿环境需加装防水罩(IP67)。

(四)管道预处理与参数设置

- 管道清洗

安装前用高压水枪(压力≥8MPa)冲洗管道内壁,去除焊渣、铁锈、碎石;若管道内有油污,用中性清洗剂浸泡 24 小时后冲洗,再用清水冲洗 3 次;测量高纯度流体时,需用超声波清洗机脱脂清洗。

- 参数设置

在转换器中输入以下参数:

- 管道参数:公称直径 600mm、实际内径(如 572mm)、管道材质(碳钢 / 不锈钢);

- 流体参数:导电率(如自来水 500μS/cm)、温度范围(5-120℃);

- 仪表参数:电极数量(6 组 / 8 组)、仪表常数(出厂标定值,如 500r/m³);

参数设置后进行零点校准(关闭阀门,管道无流体时清零累计流量),再通液进行单点校准(用标准超声流量计比对,偏差≤±0.5% 为合格)。

五、dn600 电磁流量计的日常维护与校准

(一)日常维护要点

- 定期检查

- 每月:检查法兰密封处是否泄漏(肥皂水检测),清理过滤器滤芯,排放管道内空气(开启排气阀);

- 每季度:用工业内窥镜(长度≥30m)检查传感器内部,观察衬里是否磨损(鼓包超 10mm 需更换)、电极是否结垢(结垢超 0.8mm 需清洗);测量电极阻抗(正常 5-15kΩ);

- 每半年:检查接地电阻,紧固支撑脚螺栓,备份历史流量数据(通过 U 盘或 4G 导出)。

- 故障排查

- 流量显示异常:检查电极是否结垢、电缆是否松动、直管段是否足够;

- 信号波动大:排查管道振动、气泡、电磁干扰;

- 误差超差:检查衬里磨损、温度压力补偿是否开启、仪表常数是否正确。

(二)校准要求与方法

- 校准周期

- 贸易结算场景(如市政供水收费):每 1 年第三方检定(符合 JJG 1033-2007《电磁流量计》规程);

- 工业内部计量场景:每 2 年校准 1 次;

- 高含杂 / 腐蚀场景:每 6-12 个月校准 1 次。

- 校准方法

- 在线比对校准(常用):在 dn600 管道上并联标准超声流量计(精度≥0.2 级),连续运行 72 小时,记录每小时流量数据。若偏差≤±0.5%,判定合格;偏差超限时,调整流速加权系数或仪表常数;

- 离线校准(特殊情况):传感器故障时,拆卸后用大型标准体积管校准(适配 dn600 管径),模拟实际流速(0.5-10m/s)检测精度。

- 校准记录管理

保存校准日期、人员、标准设备编号、校准数据、调整措施等档案,至少 3 年,满足计量监督要求。

六、总结

dn600 电磁流量计的精准应用需以大管径场景的 “大流量、宽波动、安装难、流体杂” 特性为核心,通过优化磁场分布、多电极布局、便捷安装结构与抗干扰算法,应对流态不均、杂质磨损、安装空间有限等挑战。无论是市政供排水的民生保障,还是工业大流量循环水的能耗管控,其无压损、高精度、耐复杂工况的优势,都能为大流量系统提供可靠数据支撑,成为现代流体计量体系中实现 “大管径、高精准、低运维” 的关键装备。